AAC bloğu üretimine giriş

AAC blokları nelerdir?

Otoklavlı havalandırılmış beton (AAC) blokları, uzun yıllardır inşaatta kullanılan hafif, prekast bir yapı malzemesidir. 1920'lerde İsveç'te icat edilen AAC, bir köpürme maddesi olarak az miktarda alüminyum toz eklenen çimento, kireç, silika kum, alçı ve suyun bir karışımıdır. Bu karışım, alüminyum ve diğer bileşenler arasındaki kimyasal bir reaksiyonun, malzemenin milyonlarca küçük, hava dolu gözenekle genişlemesine ve hücresel bir yapı oluşturmasına neden olduğu kalıplara dökülür. Bu işlem AAC'ye farklı hafif ve yalıtım özelliklerini verir. İsmin “otomatik açılmış” kısmı, son güçlerini ve dayanıklılıklarını veren blokların yüksek basınçlı buhar kürleme işlemini ifade eder.

İnşaatta AAC bloklarını kullanmanın avantajları

AAC blokları, ateşli kil tuğlaları ve beton bloklar gibi geleneksel yapı malzemelerine göre bir dizi önemli avantaj sunar.

Hafif: Düşük yoğunlukları, AAC bloklarını kullanmayı ve taşımayı kolaylaştırır, işçilik maliyetlerini azaltır ve inşaatı daha hızlı hale getirir. Bu aynı zamanda bir binanın temelindeki yapısal yükü azaltır ve bu da genel inşaat projesinde tasarruf sağlayabilir.

Termal Yalıtım: AAC'nin gözenekli, hava dolu yapısı termal yalıtım sağlar. Bu, sabit bir iç mekan sıcaklığının korunmasına yardımcı olur, bu da ısıtma ve soğutma ihtiyacını azaltır, bu da daha düşük enerji tüketimi ve maliyetlerine yol açar.

Yangın Direnci: AAC blokları şaşırtıcı değildir ve yüksek sıcaklıklara dayanabilir ve yüksek bir yangın direnci sağlar. Bu, AAC ile inşa edilen binaların güvenliğini arttırır.

Ses Yalıtım: Hücresel yapı ayrıca iyi ses emilimi sağlar, AAC'yi akustik yalıtım için etkili hale getirir ve gürültü iletimini azaltmaya yardımcı olur.

Çevre dostu: AAC bloklarının üretimi, geleneksel ateşli tuğlalarınkinden daha az enerji kullanır. Ek olarak, kolayca mevcut, toksik olmayan hammaddelerden yapılmıştır ve geri dönüştürülebilir. AAC ile yapılan binaların enerji verimliliği de daha düşük bir karbon ayak izine katkıda bulunur.

Dayanıklılık ve haşere direnci: AAC blokları, termitlere ve diğer zararlılara, çürümeye ve küflere dayanıklıdır ve yapı için uzun bir ömür sağlar.

AAC blokları için pazar talebi ve büyüme potansiyeli

AAC blokları için küresel pazar, çeşitli faktörler tarafından yönlendirilen istikrarlı bir büyüme yaşıyor. Yeşil bina ve sürdürülebilir inşaat uygulamalarına artan odaklanma, AAC gibi çevre dostu malzemelere olan talebi artırmıştır. Buna ek olarak, gelişmekte olan ekonomilerde artan uygun fiyatlı ve verimli konut ihtiyacı, AAC'nin enerji tasarrufu sağlayan faydaları hakkında artan bir farkındalıkla birlikte, pazar genişlemesini daha da artırmıştır. AAC bloklarının çok yönlülüğü ve kullanım kolaylığı, onları konut ve ticari binalardan endüstriyel yapılara kadar, güçlü pazar potansiyellerine katkıda bulunan çok çeşitli uygulamalar için uygun hale getirir.

Bir AAC blok üretim hattı kurmak

Hammaddeler: Türler ve Kalite Gereksinimleri

AAC bloğu üretiminin çekirdeği, hammaddelerinin kesin kombinasyonunda yatmaktadır. Her bir bileşenin kalitesi ve oranı, nihai ürünün mukavemetini, yoğunluğunu ve termal özelliklerini doğrudan etkiler.

Silika: Bu, malzemenin katı yapısının büyük kısmını sağlayan ana bileşendir. Tipik olarak yüksek kaliteli silika kum, sinek külü (kömür santrallerinin bir yan ürünü) veya öğütülmüş cüruftan kaynaklanır. Silika içeriği yüksek olmalı ve pürüzsüz ve tutarlı bir karışım sağlamak için malzeme ince bir şekilde öğütülmelidir.

Çimento: Birincil bağlayıcı olarak sıradan Portland çimentosu (OPC) veya benzer bir yüksek kaliteli çimento kullanılır. Otoklavlamadan önce karışıma başlangıç mukavemeti sağlar ve blokların son yapısal bütünlüğüne katkıda bulunur.

Kireç: Hidratlanmış kireç (kalsiyum hidroksit), otoklaving işlemi sırasında kalsiyum silikat hidratları oluşturmak için silika ile reaksiyona girer. Bu tepki, AAC'ye uzun vadeli gücünü ve istikrarı veren şeydir. Kullanılan kireç yüksek saflıkta olmalıdır.

Alçı: Bulamaç ayar süresini kontrol etmek ve kürleme sırasında gerekli kristal yapının oluşumunu teşvik etmek için az miktarda alçı eklenir.

Alüminyum Toz: Bu kilit mayalama veya köpükleme ajanıdır. Diğer bileşenlerle karıştırıldığında, hidrojen gazı üretmek için alkalin elemanları (çimento ve kireç) ile reaksiyona girer. Bu gaz, bulamaç boyunca milyonlarca küçük kabarcık oluşturarak AAC bloğunun karakteristik havalandırılmış yapısını oluşturur. Alüminyum tozunun inceliği ve kalitesi, tutarlı bir havalandırma işlemi için çok önemlidir.

Üretim süreci: Karıştırmadan kürlemeye kadar ayrıntılı adımlar

AAC bloklarının üretimi, birkaç ana aşamaya ayrılabilen sürekli, yüksek kontrollü bir süreçtir.

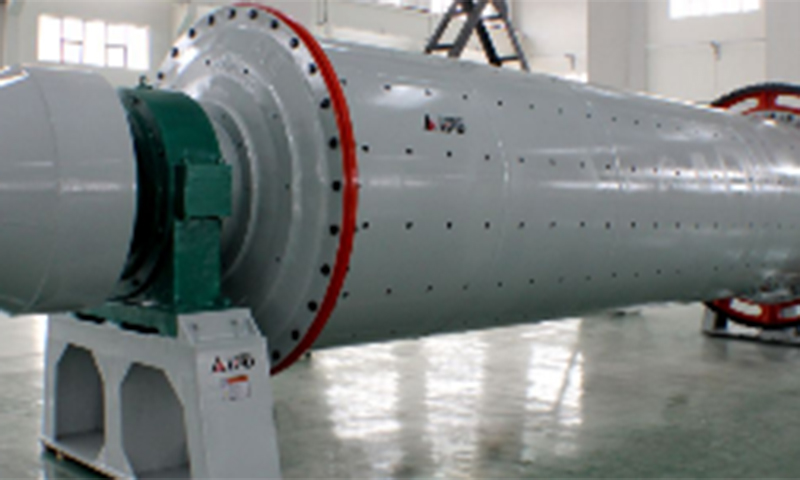

Hammadde hazırlığı: Silika, çimento ve kireç gibi tüm katı hammaddeler silolarda saklanır. Silika (kum veya sinek külü) reaktivitesini arttırmak için bir bilyalı değirmende ince bir toz haline gelir.

Bulamaç karıştırma: Hazırlanan hammaddeler doğru bir şekilde tartılır ve bir miksere taşınır. Su eklenir ve bileşenler homojen bir bulamaç yaratmak için iyice karıştırılır. Her bir bileşenin kesin oranı, tutarlılığı sağlamak için otomatik bir gruplama sistemi tarafından kontrol edilir.

Dökme ve havalandırma: Karışık bulamaç büyük çelik kalıplara dökülür. Daha sonra hemen kimyasal reaksiyonu başlatan az miktarda alüminyum toz ilave edilir. Üretilen hidrojen gazı, bulamaç, tıpkı hamur gibi kalıbı doldurmasına neden olur. “Ön-iyileştirme” olarak bilinen bu süreç tipik olarak birkaç saat sürer.

Kesme: Karışım, işleyecek kadar sağlam ancak yine de kesilecek kadar yumuşak bir “kek” haline getirildiğinde, kalıptan dikkatlice kaldırılır. Özel bir kesme makinesi kullanarak, büyük kek istenen blok boyutlarına hassas bir şekilde kesilir. Bu kesim, çelik teller veya testerelerin bir kombinasyonu ile yapılabilir, pürüzsüz yüzeyler ve doğru boyutlar sağlar.

Otoklaving (yüksek basınçlı buhar kürü): Kesilen bloklar arabalara yüklenir ve aslında endüstriyel düdüklü ocaklar olan büyük otoklavlara taşınır. Otoklavın içinde, bloklar yüksek basınçlı doymuş buhara tabi tutulur (tipik olarak 190 ° C civarında sıcaklıklarda ve 12-13 bar basınçları). Bu yüksek basınçlı kürleme işlemi, kimyasal reaksiyonları hızlandırır ve AAC bloklarına son, kararlı kristal yapılarını ve olağanüstü mukavemetlerini verir.

Ayırma ve Ambalaj: Otoklaving işlemi tamamlandıktan sonra, bloklar çıkarılır, arabalardan ayrılır ve kalite için denetlenir. Daha sonra paletler üzerine istiflenir, genellikle büzülür ve ulaşım için hazırlanırlar.

Ekipman: Temel Makinelere Genel Bakış

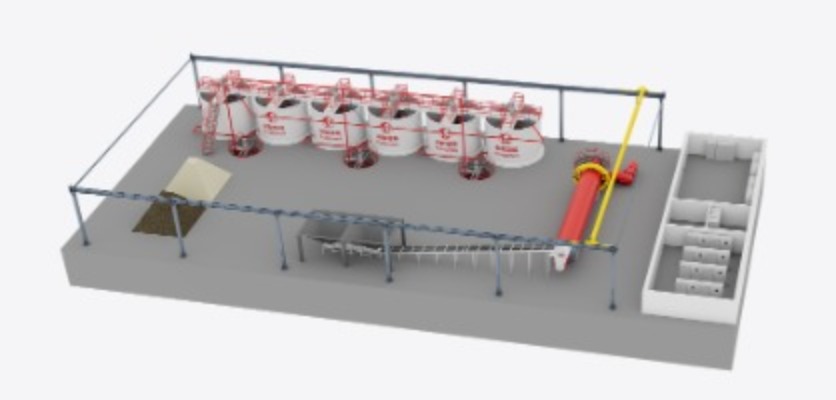

Modern bir AAC blok üretim hattı, işlemin her aşamasını otomatikleştirmek ve optimize etmek için bir dizi özel makineye dayanır.

Karıştırma ve toplama sistemi: Bu, hammaddeleri depolamak için silolar, hassas tartım için ölçekler ve bulamaç yaratmak için büyük kapasiteli bir karıştırıcı içerir.

Kesme Makinesi: Büyük AAC kekini yüksek doğrulukla ayrı bloklara kesmek için bir makine.

Kalıplama Sistemi: Bulamaç dökmek için çelik kalıplar ve kalıpları ve katılaşmış pastayı hareket ettirmek için bir taşıma sistemi.

Otoklav: Fabrikanın çekirdeği, yüksek basınçlı buhar kürlenmesinin gerçekleştiği büyük bir basınçlı kap.

Malzeme taşıma ekipmanı: Havai vinçler, transfer arabaları ve arabalar, ağır kalıpları ve blokları üretimin farklı aşamaları arasında hareket ettirmek için gereklidir.

AAC bloğu üretimi için temel ekipman

Karıştırma ve toplu sistem

Bu sistem, hassasiyetin çok önemli olduğu üretim sürecinin başlangıç noktasıdır. Silika, çimento ve kireç gibi dökme hammaddeleri depolamak için çoklu silolardan oluşur. . Otomatik ölçekler ve bir konveyör sistemi, her bir bileşeni miksere tam oranlarda tartar ve taşır. Mikser daha sonra homojen, düzgün bir bulamaç yaratmak için katı malzemeleri su ve diğer katkı maddeleri ile birleştirir. Gelişmiş sistemler, ürün tutarlılığı için hayati önem taşıyan her parti için doğru tarifin izlenmesini sağlamak için bilgisayar kontrolünü kullanır.

Kesme Makinesi: Precision and automation

İlk ön iyileştirmeden sonra, havalandırılmış betonun büyük “keki” nin pazarlanabilir blok boyutlarında kesilmesi gerekir. Kesme makinesi bu kritik adımdan sorumludur. Modern kesme makineleri, pastayı yüksek hassasiyetle dilimlemek için salınımlı çelik teller veya özel testereler sistemi kullanır. Aynı anda farklı uzunluklar, genişlikler ve kalınlıklar dahil olmak üzere çeşitli boyutlardaki blokları kesecek şekilde programlanabilirler. Bu aşamadaki otomasyon, atıkları en aza indirir ve her bloğun inşaat verimliliği ve yerinde emeği azaltmak için gerekli olan kesin boyut spesifikasyonlarını karşılamasını sağlar.

Kalıplama Makinesi: Farklı Tipler ve Kapasiteler

Kalıplar, AAC karışımının ilk havalandırmasının ve şekillendirilmesinin meydana geldiği yerdir. Tipik olarak büyük, dikdörtgen çelik çerçevelerdir. Kalıp makinesinin rolü, bu kalıpları taze karışık bulamaç ile doldurmaktır. Fabrikanın kapasitesine bağlı olarak, bunlar kalıpları etkili bir şekilde döküp aktaran alana aktaran manuel veya tam otomatik sistemler olabilir. Kalıplar, kek kesme için doğru kıvama geldikten sonra hızlı bir şekilde demolding için tasarlanmıştır.

Otoklav: Importance and specifications

Otoklav, tüm süreç boyunca tartışmasız önemli ekipman parçasıdır. . AAC bloklarının son kürlenmesinin ve güçlendirilmesinin gerçekleştiği büyük, silindirik bir basınçlı bir kap. Bloklar, yaklaşık 190 ° C sıcaklıklarda yüksek basınçlı doymuş buhara tabi tutulur. Bu ortam, çiğ bileşenleri karakteristik düşük yoğunluğu ve yüksek mukavemeti ile stabil, dayanıklı bir malzemeye dönüştüren son bir kimyasal reaksiyonu tetikler. Boyut ve çalışma basıncı gibi otoklav özellikleri, fabrikanın üretim hacmini ve nihai ürünün kalitesini belirleyin.

Vinç ve malzeme taşıma ekipmanı

Kalıpların ağırlığı ve işlenen büyük hacim blokları göz önüne alındığında, verimli çalışma için sağlam bir malzeme taşıma sistemi çok önemlidir. Bu genellikle şunları içerir:

Büyük kalıpları kaldırmak ve hareket ettirmek için havai vinçler.

Kesme alanından bloklarla yüklü arabaları otoklavlara taşımak için arabaları aktarın.

Bitmiş, paletli blokları depolama veya nakliye alanlarına taşımak için forkliftler veya otomatik istifleyiciler.

Kazan: Kürleme için buhar

Yüksek kapasiteli bir kazan, otoklaving sisteminin önemli bir bileşenidir. Küretme işlemi için gereken yüksek basınçlı buharın üretmekten sorumludur. Kazanın verimliliği, fabrikanın enerji tüketimini ve operasyonel maliyetlerini doğrudan etkiler. Uygun yalıtım ve bakımlı bir kazan sistemi, üretim hattının bu enerji yoğun kısmını optimize etmek için anahtardır.

AAC Blok Üretim Hattı: Adım Adım Kılavuzu

AAC bloklarının üretimi, kimya, mühendislik ve otomasyonu birleştiren büyüleyici bir süreçtir. Modern bir üretim hattı, bu elemanları hammaddeden bitmiş ürüne kadar kesintisiz bir akışa düzenler.

Hammadde hazırlığı

Karıştırma ve dökme

Önceden iyileştirme

Kesme

Otoklav

Ayrılma ve Ambalaj

AAC bloğu üretiminin maliyet analizi

İlk Yatırım: Arazi, Makine ve İnşaat

Bir kurmak için ilk yatırım AAC Blok Üretim Hattı Fabrikası önemlidir ve birkaç temel bileşen içerir:

Arazi edinimi: Gerekli arazinin büyüklüğü fabrikanın planlanan üretim kapasitesine bağlıdır. Daha büyük bir kapasite, hammadde depolama, üretim tesisleri, bitmiş mal depolama ve idari binalar için daha fazla alan gerektirecektir.

Fabrika İnşaatı: Bu, ana fabrika kulübesini inşa etme maliyetini, hammaddeler ve bitmiş ürünler için depolar, bir kazan odası, bir güç trafo merkezi ve bir idari blok dahildir.

Makine ve Ekipman: Bu, ilk yatırımın önemli bir kısmıdır. Maliyet, istenen üretim kapasitesine ve otomasyon seviyesine göre büyük ölçüde değişir. Tam otomatik, yüksek kapasiteli bir çizgi, yarı otomatik, düşük kapasiteli bir çizgiden çok daha pahalı olacaktır. Maliyet, gruplama sistemi, bilyalı değirmen, mikser, kalıplar, kesme makinesi, otoklavlar, kazanlar ve malzeme taşıma sistemleri gibi tüm temel ekipmanları içerir.

Kurulum ve devreye alma: Tüm makineleri kurmanın ve tesisi doğru ve verimli bir şekilde çalıştırdığından emin olmak için devreye alma maliyeti. Bu aynı zamanda işletme personeli için eğitim içerebilir.

Beklenmedik Fonu: Öngörülemeyen maliyetler için bütçenin bir kısmını (genellikle%10-15) bir kenara bırakmak akıllıca olacaktır.

Operasyonel maliyetler: hammadde, emek, enerji ve bakım

Fabrika çalışmaya başladıktan sonra, kârlılık için ayrı bir yinelenen maliyet seti yönetilmelidir:

İşlenmemiş içerikler: Bu devam eden önemli bir masraftır. Hammaddelerin maliyeti - Silica (kum veya sinek külü), çimento, kireç, alçı ve alüminyum tozu - piyasa dalgalanmalarına tabidir. Güvenilir ve uygun maliyetli tedarikçileri güvence altına almak hayati önem taşır.

İş gücü: Mühendisler, makine operatörleri, teknisyenler ve idari personel de dahil olmak üzere yetenekli bir işgücünü işe alma ve elde tutma maliyeti. Daha otomatik bir üretim hattı, daha az işçi ancak daha yetenekli teknik personel gerektirebilir.

Enerji: AAC üretimi enerji yoğun bir süreçtir. Birincil enerji maliyetleri, kazanın otoklavlar için buhar üretmesi için gereken çeşitli makineleri (değirmen, kesiciler, konveyörler) ve yakıt (kömür, doğal gaz veya yağ) çalıştırmak için gereken elektrikten gelir.

Bakım: Kırıkları önlemek ve uzun vadeli verimliliği sağlamak için tüm makinelerin düzenli olarak bakımı esastır. Bu hem rutin servis hem de yıpranmış parçaların değiştirilmesinin maliyetini içerir.

Kamu hizmetleri ve genel giderler: Diğer operasyonel maliyetler su, vergiler, sigorta ve idari giderler içerir.

YG ve Kârlılık: Kârlılığı etkileyen faktörler

Bir AAC blok üretim hattının yatırım getirisi (YG) ve genel karlılığı bir dizi faktörden etkilenir:

Üretim Verimliliği: Atıkları en aza indirirken çıktıyı en üst düzeye çıkarmak anahtardır. Yüksek düzeyde otomasyon ve güvenilir ekipmana sahip iyi tasarlanmış bir üretim hattı daha yüksek üretim verimliliğine sahip olacaktır.

Piyasa Fiyatı: AAC bloklarının satış fiyatı, bölgesel pazar talebi, rekabet ve alternatif yapı malzemelerinin maliyeti ile belirlenir.

Hammadde maliyetleri: Verimli tedarik zinciri yönetimi ve malzemeleri rekabetçi bir fiyata yönlendirme yeteneği, kârlılığı önemli ölçüde etkileyebilir.

Enerji Yönetimi: Enerji tasarrufu teknolojilerinin ve uygulamalarının uygulanması, en büyük operasyonel giderlerden birinin azaltılmasına yardımcı olabilir.

Ürün Kalitesi: Sürekli olarak endüstri standartlarını karşılayan yüksek kaliteli bloklar üretmek, daha iyi bir fiyat komuta edebilir ve güçlü bir marka itibarı oluşturabilir.

Bir AAC bloğu üretim hattı seçmek için temel hususlar

Kapasite: Üretimi pazar talebine eşleştirme

Otomasyon Seviyesi: Maliyet ve verimliliği dengeleme

Technolog: AAC bloğu üretiminde son gelişmeler

Tedarikçi itibarı: Güvenilir Ekipman Üreticileri Seçme

AAC bloğu üretiminde kalite kontrolü

| Kalite kontrol aşaması | Anahtar testler / noktalar | Amaç / odak noktası | Ortak Sorunlar ve Önleme |

|---|---|---|---|

| Hammadde denetimi | Silika kumu inceliği, kireç saflığı, çimento kalitesi | Hammaddelerin spesifikasyonlarını karşıladığından emin olun | Standart dışı malzemeler, nihai ürün kalitesini etkileyen eşit olmayan mukavemet veya yoğunluğa neden olabilir |

| Boyutsal doğruluk | Ölçü uzunluğu, genişlik, yükseklik (± 1.5 mm) | İnşaata uygun uyum sağlayın ve harç kullanımını azaltın | Kötü kalibre edilmiş kesme makineleri veya düzensiz “yeşil kek” genişlemesi |

| Sıkıştırma mukavemeti | Bir sıkıştırma makinesinde yük taşıma kapasitesini test edin | Yük taşıyan veya yük taşıma olmayan duvarlar için güvenlik sağlayın | Yanlış hammadde oranları veya kararsız otomatikleştirme koşulları |

| Kuru yoğunluk | Tipik olarak 400-800 kg/m³ | Hafif ve yalıtım özelliklerini değerlendirin | Tutarsız karışım oranları veya eşit olmayan otoklav sıcaklığı/basıncı |

| Termal iletkenlik | Isı transfer direncini ölçün | Yalıtım performansını değerlendirin | Maddi tutarsızlıklar veya uygunsuz otoklav |

| Kurutma büzülmesi | Kurutmadan sonra büzülmeyi ölçün | Duvar çatlamasını önleyin | Uygunsuz karışım, kesme veya kürleme |

| Su emilimi | Su alımını ölçün | Performans ve dayanıklılık sağlayın | Yüksek emilim uzun süreli dayanıklılığı azaltır |

| Bitmiş ürün testi | Parti başına tüm anahtar özelliklerin örnek testi | Verileri kaydedin ve trendleri analiz edin | Testin ihmal edilmesi kusur algılamasını geciktirebilir |

Çözüm

AAC blok endüstrisi, sürdürülebilirlik için küresel itme, uygun fiyatlı konut talebi ve hızlı teknolojik gelişmelerden kaynaklanan sürekli bir yenilik yolunda. Bu eğilimler, AAC bloklarının nasıl üretildiğini ve kullanıldığını yeniden şekillendiriyor, bu da inşaat sektörü için daha verimli ve çevre dostu bir gelecek vaat ediyor.

Teknolojik Gelişmeler: Otomasyon ve AI

Gelişmiş Otomasyon ve Robotik: Otomasyon zaten modern AAC bitkilerinin temel bir özelliği olsa da, gelecek nesil daha sofistike robotik görecek. Robotlar, hassas malzeme taşıma ve istiflemeden karmaşık ambalaj ve kalite incelemesine kadar daha geniş bir görev yelpazesi gerçekleştirecektir. Bu, insan hatasını azaltır, üretim hızını artırır ve güvenliği artırır.

AI odaklı kalite kontrolü: Yapay zeka ve makine öğrenimi kalite kontrolünde devrim yaratacaktır. . Yüksek çözünürlüklü kameralara ve sensörlere sahip AI destekli sistemler, üretim hattından aşağı hareket ederken bloklardaki en ufak kusurları bile anında tespit edebilecektir. Bu, işlemde gerçek zamanlı ayarlamalara izin verir, tutarlı kalite sağlar ve atıkları en aza indirir.

Öngörücü bakım: Sabit bakım programını izlemek yerine, AI ve veri analizi öngörücü bakım sağlayacaktır. Ekipman sensörleri performansı izleyecek ve bir bileşenin ne zaman başarısız olabileceğini tahmin ederek maliyetli bir bozulma gerçekleşmeden önce proaktif bakıma izin verecektir.

Sürdürülebilir Uygulamalar: Çevre Dostu Üretimde Yenilikler

Hammadde olarak atık malzeme: Geri dönüştürülmüş malzemelerin ve endüstriyel yan ürünlerin kullanımını arttırmak için araştırmalar devam etmektedir. Uçucu kül kullanımı zaten yaygındır, ancak gelecekteki yenilikler, hem çevre dostu hem de yüksek performanslı hibrid malzemeler oluşturmak için ezilmiş cam gibi diğer atık akışlarının veya belirli plastik türlerini içerebilir.

Düşük enerji tüketimi: Gelecekteki bitkiler, özellikle enerji yoğun otoklaving sürecinde enerji kullanımını optimize etmeye odaklanacaktır. Kazan teknolojisindeki yenilikler ve atık ısı geri kazanım sistemleri bir fabrikanın genel enerji talebini azaltmada kritik olacaktır.

Karbon Nötr Üretim: Sektör için nihai hedef, karbon nötr üretim elde etmektir. Bu, tesisi güçlendirmek için yenilenebilir enerji kaynaklarının kullanılmasını, karbon emisyonlarını sekeste etmeyi ve daha düşük karbon bağlayıcılar kullanan yeni tarifler geliştirmeyi içerebilir. .