Otoklavlanmış Gazbeton (AAC) bloklar, ısı yalıtımı, ses yalıtımı ve yangına dayanıklılık özellikleri nedeniyle inşaat sektöründe giderek daha popüler hale gelmiştir. Ancak bu blokların istenilen standartları karşılayabilmesi için üretim süreci boyunca kalite kontrolünün yapılması şarttır.

AAC Blok Üretimine Giriş

Gazbeton bloklar çimento, kireç, su, kum ve genleşme maddesi karışımı kullanılarak üretilir. İşlem, bu bileşenlerin bir bulamaç halinde karıştırılmasını, daha sonra kalıplara dökülmesini ve otoklavlarda kürlenmeden önce genleşmesine izin verilmesini içerir. Bu yöntem, bina duvarlarında, zeminlerde ve bölmelerde yaygın olarak kullanılan hafif ancak dayanıklı bloklar üretir.

Kalite kontrol bir AAC blok üretim hattı sadece blokların yapısal bütünlüğünün sağlanması değil, aynı zamanda güvenliğinin, performansının ve tutarlılığının da sağlanmasıdır. Üretim süreci, tamamı yakından takip edilmesi gereken hassas bir malzeme, zamanlama ve sıcaklık dengesidir.

AAC Blok Üretiminde Temel Aşamalar

Kalite kontrol önlemlerini anlamak için süreci temel aşamalara ayırmak çok önemlidir:

Karıştırma ve Hazırlama

Gazbeton blok üretimindeki adım hammaddelerin hazırlanmasıdır. Nihai ürünü etkileyebilecek yabancı maddeleri önlemek için çimento, kireç ve kum gibi bileşenlerin kalitesi sürekli olarak izlenmelidir. Bir kalite kontrol laboratuvarı bu malzemeleri üretim sürecine girmeden önce test etmelidir. Tipik malzemeleri ve bunlardan beklenen kalite standartlarını içeren bir tablo burada yardımcı olabilir.

| Malzeme | Kalite Standardı |

|---|---|

| Çimento | ASTM C150 standartlarını karşılamalıdır |

| kireç | Minimum %90 saflık |

| Kum | Yabancı maddelerden arındırılmış olmalı |

| Su | Temiz ve içilebilir |

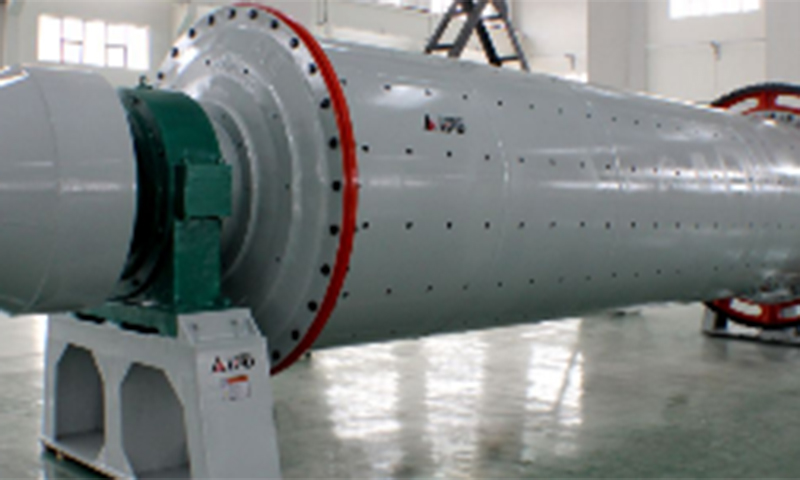

Karıştırma İşlemi

Malzemeler hazır olduktan sonra belirli oranlarda karıştırılarak bir bulamaç oluşturulur. Bu aşamada homojenliği sağlamak için karışımın tutarlılığını izlemek kritik öneme sahiptir. Bulamacın yoğunluğu ve viskozitesi nihai ürünün dokusunu ve gücünü doğrudan etkiler. Karıştırma süresindeki değişiklikler veya bileşenlerin yanlış oranı blokların kalitesinin düşmesine neden olabilir.

Karışımın istenen standartlarla uyumlu olduğunu doğrulamak için bu aşamada düzenli testler yapılmalıdır. Örneğin çimento/kireç oranındaki küçük bir değişiklik, blokların çok zayıf veya çatlamaya eğilimli olmasına neden olabilir.

Kalıplama ve Ayarlama

Karıştırma işleminden sonra bulamaç kalıplara dökülür ve genleşme maddesi tarafından başlatılan kimyasal reaksiyon nedeniyle katılaşmasına ve genleşmesine izin verilir. Bu aşamadaki kalite kontrol, kalıbın boyutlarının izlenmesine ve blokların tutarlı şekil ve boyuta sahip olmasını sağlamaya odaklanır. Yanlış ayarlanmış kalıplar, şekilsiz bloklara neden olabilir ve bu da inşaat sürecini etkileyebilir.

Bu aşamada kaliteyi doğrulamak için düzenli bir denetim programı uygulanmalı ve tutarlılığı sağlamak amacıyla her parti için ölçümler yapılmalıdır.

Kürleme Süreci

Bloklar sertleştikten sonra kürlenmek üzere otoklavlara taşınır. Otoklavlama, AAC bloklarını sertleştiren yüksek basınçlı bir buhar kürleme işlemidir. Bu aşamada sıcaklığı, basıncı ve kürleme süresini kontrol etmek önemlidir. Bu faktörler gerekli güç ve dayanıklılığı elde etmek için kritik öneme sahiptir.

Otoklav ayarlarındaki sapmalar, çok hızlı veya çok yavaş kürlenmeyi engelleyerek genel performanslarını etkileyebilir. Bu nedenle bu koşulları gerçek zamanlı olarak izlemek ve ayarlamak için otomatik kontrol sistemleri ve sensörler kullanılmalıdır.

Son Muayene ve Test

Bloklar kürlendikten ve otoklavdan çıkarıldıktan sonra bir dizi son muayeneye tabi tutulur. Bunlara çatlaklar, yüzey düzensizlikleri ve boyutsal doğruluk açısından görsel kontroller dahildir. Blokların gerekli mukavemet ve ısıl iletkenlik standartlarını karşıladığından emin olmak için çeşitli testler yapılır. Ortak testler şunları içerir:

- Basınç Dayanımı Testi: Blokların bina yapılarının ağırlığına dayanabilmesini sağlar.

- Isı Yalıtım Testi: Blokların ısı tutma özelliklerini ölçer.

- Yoğunluk Testi: Blokların hafif ancak inşaat amaçları için yeterince güçlü olduğunu doğrular.

Gereksinimleri karşılamayan tüm bloklar, kalite standartlarını korumak için atılmalıdır.

Kalite Kontrol Sistemleri ve Otomasyon

Modern AAC blok üretim hatları genellikle üretim süreci boyunca gerçek zamanlı izleme ve kontrol sağlayan otomatik sistemler içerir. Otomasyon insan hatasını azaltır ve blokların tutarlılığını artırır. Bu sistemler sıcaklık, basınç ve malzeme akışı gibi parametreleri izlemek için sensörler ve aktüatörler kullanır.

Dahası, gelişmiş yazılım sistemleri, üretim süreci boyunca veri toplayabilir ve operatörlerin bilinçli kararlar almasına ve gerektiğinde düzeltici önlemler almasına olanak tanıyan raporlar oluşturabilir.

Otomasyonun yanı sıra iyi eğitimli bir kalite kontrol ekibi de şarttır. Bu profesyoneller düzenli kontroller yapmaktan, ekipmanın bakımını yapmaktan ve üretim tekniklerini iyileştirmek için araştırma yapmaktan sorumludur. Üretim hattından çıkan tüm blokların kaliteli olmasını sağlamadaki rolleri hayati öneme sahiptir.

Kalite Kontroldeki Temel Zorluklar

Teknoloji ve otomasyondaki ilerlemelere rağmen gazoz blok üretiminde tutarlı kaliteyi korumak zorluklardan muaf değildir. Bazı yaygın sorunlar şunlardır:

- Hammadde Değişikliği: Kum, kireç veya çimento gibi ham maddelerin özelliklerinde meydana gelen küçük değişiklikler nihai ürünün kalitesini etkileyebilir.

- Ekipman Kalibrasyonu: Uyumsuz ekipman veya kötü kalibre edilmiş makineler tutarsız üretime neden olabilir.

- İnsan Hatası: Otomatik sistemler mevcut olsa bile, üretim süreci sırasında ortaya çıkabilecek tutarsızlıkların giderilmesi için insan gözetimi gereklidir.

Bu zorlukların üstesinden gelmek, sürekli izlemeyi, çalışanların eğitimini ve ileri üretim teknolojilerine sürekli yatırım yapmayı gerektirir.

Güçlü Bir Kalite Kontrol Sisteminin Faydaları

Sağlam bir kalite kontrol sistemine sahip olmak, AAC blok üreticilerine aşağıdakiler de dahil olmak üzere çeşitli avantajlar sunar:

- Geliştirilmiş Ürün Tutarlılığı: Tutarlı kalite, tüm blokların inşaat projeleri için gerekli olan aynı standartları karşılamasını sağlar.

- Azaltılmış Atık: Üreticiler, kusurları üretim sürecinin erken safhalarında tespit ederek israfı azaltabilir ve maliyetli hatalardan kaçınabilir.

- Artan Müşteri Memnuniyeti: Yüksek kaliteli tuğlalar inşaat sırasındaki sorunları azaltabilir, böylece müşterileri memnun edebilir ve sürekli müşteriler kazanabilir.

SSS

1. Gazbeton blok üretiminde kalite kontrolün temel amacı nedir?

Temel amaç, üretilen blokların mukavemet, yalıtım ve dayanıklılık açısından gerekli standartları karşılamasını sağlamaktır. Kalite kontrol kusurların önlenmesine yardımcı olur, israfı azaltır ve blokların inşaat için güvenli ve güvenilir olmasını sağlar.

2. Kürleşme sürecinde sıcaklık nasıl kontrol edilir?

Otoklav içindeki sensörler ve otomatik kontrol sistemleri kullanılarak sıcaklık yakından izlenir ve kontrol edilir. İdeal sıcaklık aralığından herhangi bir sapma blokların kalitesini etkileyebilir, dolayısıyla hassas ayarlamalar yapılması gerekir.

3. AAC bloklarında ne tür testler yapılıyor?

Yaygın testler arasında basınç dayanımı testleri, ısı yalıtım testleri ve yoğunluk testleri bulunur. Bu testler blokların dayanıklılık, yalıtım ve ağırlık taşıma kapasitesi gibi performans gereksinimlerini karşılamasını sağlar.

4. Otomatik sistemler kalite kontrolüne insan katılımının yerini alabilir mi?

Otomatik sistemler tutarlılığı önemli ölçüde artırıp hataları azaltabilse de, insan gözetimi hâlâ hayati önem taşıyor. Sorunları ele almak, verileri yorumlamak ve gerektiğinde ayarlamalar yapmak için eğitimli personele ihtiyaç vardır.

5. Hammadde farklılıkları gazbeton blokların kalitesini nasıl etkiler?

Çimento, kireç ve kum gibi hammaddelerdeki küçük değişiklikler bile nihai üründe farklılıklara neden olabilir. Bu farklılıkları en aza indirmek için tutarlı kaynak kullanımı ve dikkatli izleme çok önemlidir.