Yüksek kaliteli inşaat malzemelerine olan talep, yapı bloklarının üretim tekniklerinde önemli ilerlemelere yol açmıştır. Yenilikçi çözümler arasında, dünya çapında inşaat projelerinde giderek daha popüler hale gelen, hafif, dayanıklı ve enerji tasarruflu bir yapı malzemesi olan Otoklavlanmış Gazbeton (AAC) blok yer alıyor.

AAC Bloklarına ve Üretim Hatlarına Giriş

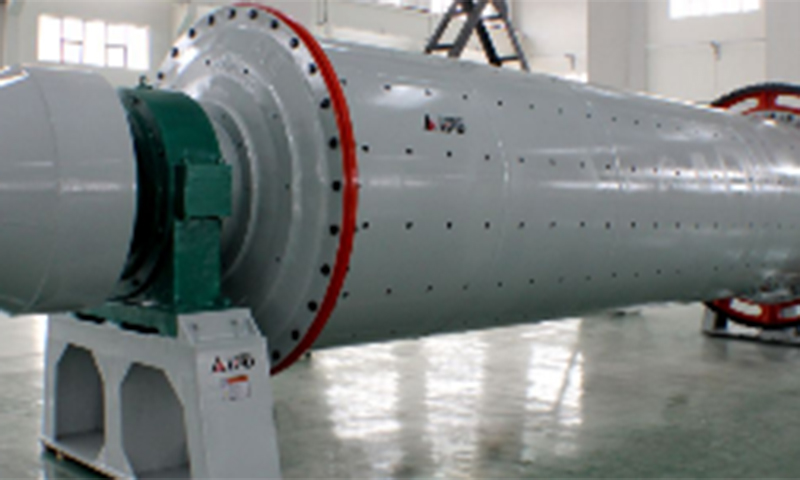

Otoklavlanmış gaz beton bloklar olarak da bilinen AAC blokları, kireç, kum, çimento, su ve az miktarda alüminyum tozunun karıştırılması işlemiyle oluşturulan hafif beton malzemelerdir. Bu bileşenler, hafif, gözenekli bir yapı oluşturarak genleşmelerine neden olan bir kimyasal reaksiyona girer. Bloklar daha sonra bir otoklavda basınç altında sertleştirilir, bu da çok çeşitli inşaat uygulamalarına uygun, oldukça dayanıklı ve ısı yalıtımlı bir ürün ortaya çıkarır.

Modern AAC blok üretim hattı Hammaddelerin bitmiş AAC bloklarına dönüştürülmesinde yer alan tüm makine ve süreçleri kapsar. Üretim hattı, hammaddelerin karıştırılmasından son ürünün kesilmesine, kürlenmesine ve paketlenmesine kadar çeşitli aşamalardan oluşur. Üretim hattının sorunsuz ve verimli bir şekilde çalışmasını sağlamak için üreticilerin yüksek kaliteli ekipmanlara yatırım yapması ve uygun bakım uygulamalarını uygulaması gerekir.

AAC Blok Üretim Hattı Seçiminde Önemli Hususlar

Doğru AAC blok üretim hattı ekipmanını seçmek, son ürünün verimliliği, üretkenliği ve kalitesi açısından çok önemlidir. AAC blok üretim hattını seçerken üretim kapasitesi, teknolojik özellikler, otomasyon düzeyi ve genel sahip olma maliyeti dahil olmak üzere çeşitli faktörlerin dikkate alınması gerekir. Aşağıda bu hususları ayrıntılı olarak inceliyoruz.

Üretim Kapasitesi

Gazbeton blok üretim hattının üretim kapasitesi, belirli bir zaman dilimi içerisinde üretilebilecek blok hacmini ifade eder. Operasyonlarınızın ölçeğine uygun ekipmanı seçmek önemlidir. Küçük ölçekli üreticiler daha düşük kapasiteli bir üretim hattına ihtiyaç duyabilirken, büyük ölçekli üreticiler pazar talebini karşılamak için yüksek kapasiteli ekipmanlara ihtiyaç duyacaktır.

Üretim kapasitesini etkileyen faktörler şunları içerir:

- Hammadde taşıma: Hammadde taşıma sistemlerinin hızı ve verimliliği, genel üretim kapasitesinin belirlenmesinde kritik bir rol oynamaktadır.

- Kürlenme süresi: AAC bloklarını otoklavda kürlemek için gereken süre de üretim verimini etkileyecektir.

- Kesme ve şekillendirme: Kesme ekipmanının hassasiyeti ve hızı, döngü başına üretilen blokların hacmini etkiler.

Teknolojik Özellikler

Modern AAC blok üretim hatları otomasyonu, verimliliği ve kalite kontrolü geliştirmek için tasarlanmış çeşitli teknolojik özelliklerle birlikte gelir. Ekipman seçerken aşağıdakileri göz önünde bulundurun:

- Otomatik kontrol sistemleri: Otomatik kontrol sistemleri insan hatasını azaltır, ham madde kullanımını optimize eder ve tutarlı blok kalitesi sağlar.

- Enerji tasarruflu teknolojiler: Gazbeton blok üretiminde enerji tüketimi önemli bir maliyet faktörüdür. Otoklavlarda rejeneratif ısı geri kazanım sistemleri veya gelişmiş kurutma sistemleri gibi enerji tasarrufu sağlayan özellikleri içeren ekipmanları arayın.

- Hassas kesme teknolojisi: Blokların gerekli boyut ve standartlara uygun olmasını sağlamak için doğru kesim çok önemlidir. Blok boyutunu özelleştirmek için ayarlanabilir parametrelere sahip kesme sistemlerini arayın.

Otomasyon Seviyesi

Otomasyon, üretim sürecinin genel verimliliğini artırmada önemli bir rol oynar. Tam otomatik üretim hatları aşağıdakiler de dahil olmak üzere çeşitli avantajlar sunar:

- Daha yüksek üretim oranları: Otomasyon, manuel müdahale olmadan sürekli üretim sağlayarak üretim süresini azaltır.

- Tutarlılık ve kesinlik: Otomatik sistemler, üretilen her bloğun boyut ve kalite açısından aynı olmasını sağlayarak insan hatası riskini azaltır.

- Azalan işçilik maliyetleri: Minimum düzeyde insan müdahalesi gerektiren üreticiler, işçilik maliyetlerinden tasarruf edebilir ve genel operasyonel verimliliği artırabilir.

Ancak üreticiler, tam otomatik üretim hatlarının ön maliyetlerini, işçilik ve bakımdaki uzun vadeli tasarruflarla karşılaştırmalıdır.

Malzeme Taşıma ve Depolama Sistemleri

Çimento, kum ve kireç gibi hammaddelerin etkili bir şekilde taşınması ve depolanması, üretim operasyonlarının sorunsuz bir şekilde sağlanması açısından kritik öneme sahiptir. Verimli malzeme taşıma sistemleri malzeme israfını azaltır, arıza süresini en aza indirir ve üretim hattının genel akışını iyileştirir.

Malzeme taşımayla ilgili bazı önemli hususlar şunlardır:

- Konveyör sistemleri: Otomatik konveyörler, hammaddelerin ve bitmiş ürünlerin üretim aşamaları arasındaki hareketini kolaylaştırır.

- Depolama kapasitesi: Hammaddeler, ara ürünler ve bitmiş bloklar için yeterli depolama tesisleri gereklidir. Verimli depolama sistemleri malzeme sıkıntısı riskini en aza indirir ve üretimin çalışma süresini en üst düzeye çıkarır.

- Envanter yönetimi: Entegre envanter yönetimi yazılımı, malzeme kullanımının izlenmesine ve yeniden sipariş süreçlerinin otomatikleştirilmesine yardımcı olabilir.

Sahip Olma Maliyeti ve Yatırım Getirisi (ROI)

Gelişmiş üretim hatları pahalı olabilse de, genellikle verimlilik kazanımları, iş gücü tasarrufu ve artan üretim hacmi açısından yüksek bir yatırım getirisi sunarlar. Üreticiler, gelişmiş ekipmanlara yapılan ilk yatırımın, üretim çıktısında beklenen artışla haklı olup olmadığını belirlemek için bir maliyet-fayda analizi yapmalıdır.

Maliyet hesaplamalarında dikkate alınması gereken faktörler şunlardır:

- İlk yatırım maliyeti: Üretim hattını ve ilgili altyapıyı satın alma maliyeti.

- Bakım ve işletme maliyetleri: Enerji tüketimi, işçilik ve yedek parçalar da dahil olmak üzere, ekipmanın bakımı ve üretim hattının çalıştırılmasıyla ilgili devam eden maliyetler.

- Beklenen yatırım getirisi: Artan üretim kapasitesi ve satışlara bağlı olarak ilk yatırımın geri kazanılması için beklenen zaman çerçevesi.

Uzun Süreli Verimliliğin Sağlanmasına Yönelik Bakım Uygulamaları

Uygun bir AAC blok üretim hattı kurulduktan sonra, sorunsuz çalışmayı sağlamak ve maliyetli arıza sürelerini önlemek için etkili bakım uygulamalarının uygulanması önemlidir. Düzenli bakım, ekipmanın ömrünü uzatmaya yardımcı olur ve tutarlı ürün kalitesi sağlar.

Rutin Denetimler

Potansiyel sorunların büyümeden önce tespit edilmesi için üretim hattının düzenli denetimleri çok önemlidir. Denetlenecek ortak alanlar şunlardır:

- Konveyör sistemleri: Malzeme taşıma konveyörlerinde aşınma ve yıpranma, yanlış hizalama ve tıkanma olup olmadığını kontrol edin.

- Kürleme otoklavları: Otoklavların doğru çalıştığından ve gerekli basınç ve sıcaklık seviyelerini koruduğundan emin olun.

- Kesme sistemleri: Kesme bıçaklarını keskinlik ve hassasiyet açısından inceleyin ve blok boyutlarının doğru olduğundan emin olmak için hizalamayı kontrol edin.

Önleyici Bakım

Önleyici bakım, ekipman arızası olasılığını azaltmak için rutin görevlerin planlanmasını içerir. Önleyici tedbirler şunları içerebilir:

- Hareketli parçaların yağlanması: Mekanik parçaların düzenli olarak yağlanması sürtünmenin azaltılmasına yardımcı olarak motor, dişli ve konveyör gibi bileşenlerin ömrünü uzatır.

- Temizlik: Makineleri temiz tutmak, tıkanmalara neden olabilecek ve ekipman verimliliğini azaltabilecek toz, kir ve kalıntı oluşumunun önlenmesine yardımcı olur.

- Aşınmış bileşenlerin değiştirilmesi: Kayışlar, yataklar ve motorlar gibi bileşenlerde aşınma olup olmadığını düzenli olarak kontrol edin ve arızalanmadan önce değiştirin.

Eğitim ve Beceri Geliştirme

İyi eğitimli operatörler ve bakım personeli, AAC blok üretim hattının sorunsuz çalışmasını sağlamak için gereklidir. Üreticiler, personelin en son ekipman teknolojileri ve bakım uygulamalarına aşina olmasını sağlamak için sürekli eğitim programlarına yatırım yapmalıdır.

Eğitim şunları içermelidir:

- Ekipmanın çalışması: Operatörler, ekipmanı verimli bir şekilde kullanmak ve üretim sırasında ortaya çıkabilecek sorunları tespit etmek için eğitilmelidir.

- Sorun giderme: Bakım personeli, yaygın sorunları tespit etmek ve sorunları hızlı bir şekilde çözmek için sorun giderme işlemlerini gerçekleştirmek üzere eğitilmelidir.

Sonuç

Modern bir gazbeton blok üretim hattının seçilmesi ve sürdürülmesi, üretim kapasitesi ve teknolojik özelliklerden otomasyon seviyelerine ve bakım uygulamalarına kadar çeşitli faktörlerin dikkatli bir şekilde değerlendirilmesini gerektirir. Üreticiler, doğru ekipmanı seçerek ve etkili bakım prosedürlerini uygulayarak, yüksek kaliteli AAC bloklarının sorunsuz ve verimli üretimini sağlayabilirler.

AAC Blok Üretim Hattının Temel Özellikleri

| Özellik | Açıklama |

|---|---|

| Üretim Kapasitesi | Gün veya saat başına üretilen AAC bloklarının hacmi. |

| Otomasyon | Üretim sürecinin kontrol edilmesi ve izlenmesinde otomasyon düzeyi. |

| Enerji Verimliliği | Isı geri kazanımı ve optimize edilmiş kurutma gibi enerji tüketimini azaltan teknolojiler. |

| Kesim Hassasiyeti | Kesme sisteminin kesin boyutlarda düzgün bloklar üretme yeteneği. |

| Malzeme Taşıma | Hammaddelerin ve bitmiş blokların üretim aşamaları arasında taşınmasına yönelik otomatik sistemler. |

| Bakım Gereksinimleri | Sorunsuz çalışmayı sağlamak ve arıza sürelerini önlemek için bakım sıklığı ve kolaylığı gerekir. |

| Sahip Olma Maliyeti | Üretim hattı için ilk yatırım, işletme maliyetleri ve beklenen yatırım getirisi. |